Nowoczesne metody diagnostyki mechanicznej

Nowoczesne technologie diagnostyki w przemyśle mechanicznym

Nowoczesne metody diagnostyki mechanicznej odgrywają kluczową rolę w przemyśle mechanicznym, umożliwiając szybką i skuteczną identyfikację potencjalnych problemów. Wśród najnowszych technologii diagnostycznych wykorzystywanych w przemyśle mechanicznym znajdują się techniki analizy drgań, termowizja, ultradźwięki oraz techniki wykorzystujące sztuczną inteligencję.

Analiza drgań jest jedną z najbardziej wyrafinowanych technik diagnostycznych, pozwalającą na monitorowanie stanu maszyn poprzez analizę charakterystycznych drgań. Termowizja natomiast umożliwia wizualizację rozkładu temperatury, co pozwala na identyfikację obszarów o zwiększonej temperaturze, co może wskazywać na problemy mechaniczne.

Wykorzystanie ultradźwięków w diagnostyce mechanicznej pozwala na detekcję pęknięć, wad materiałowych oraz ocenę grubości ścianek. Techniki oparte na sztucznej inteligencji, takie jak uczenie maszynowe i systemy ekspertowe, są wykorzystywane do analizy danych diagnostycznych oraz prognozowania awarii.

Dzięki wykorzystaniu nowoczesnych technologii diagnostycznych, przemysł mechaniczny może skutecznie monitorować stan techniczny maszyn, przewidywać potencjalne awarie oraz wydłużać cykle życia urządzeń, co przekłada się na zwiększenie efektywności i oszczędności. Inwestycja w nowoczesne metody diagnostyki jest kluczowym elementem zapewnienia niezawodności i bezpieczeństwa w przemyśle mechanicznym.

Zastosowanie sztucznej inteligencji w diagnozowaniu uszkodzeń maszyn

Nowoczesne metody diagnostyki mechanicznej wykorzystują coraz częściej zaawansowane technologie, takie jak sztuczna inteligencja, w celu szybkiego i skutecznego diagnozowania uszkodzeń maszyn. Zastosowanie sztucznej inteligencji w diagnozowaniu uszkodzeń mechanicznych ma na celu poprawę precyzji i szybkości rozpoznawania problemów, co przekłada się na zwiększenie dostępności maszyn oraz ograniczenie kosztów związanych z ich utrzymaniem.

Sztuczna inteligencja, wykorzystując zaawansowane algorytmy uczenia maszynowego, może analizować duże ilości danych pochodzących z czujników monitorujących pracę maszyn. Dzięki temu jest w stanie wykrywać nawet subtelne zmiany w charakterystyce pracy urządzeń, co umożliwia wczesne wykrywanie potencjalnych problemów. Dodatkowo, sztuczna inteligencja potrafi wyciągać wnioski na podstawie zbiorów danych historycznych, co pozwala przewidywać awarie i planować interwencje konserwacyjne, znacznie zanim dojdzie do realnego uszkodzenia maszyny.

Zastosowanie sztucznej inteligencji w diagnozowaniu uszkodzeń mechanicznych to obecnie nie tylko przyszłość, lecz także realne narzędzie, które pozwala poprawić niezawodność maszyn, zmniejszyć ryzyko awarii i minimalizować koszty związane z utrzymaniem parku maszynowego. Inwestycja w nowoczesne metody diagnostyki mechanicznej, oparte na sztucznej inteligencji, może przynieść znaczące korzyści zarówno w skali operacyjnej, jak i ekonomicznej dla firm z różnych sektorów przemysłu.

Rola analizy drgań w monitorowaniu stanu technicznego urządzeń

Nowoczesne metody diagnostyki mechanicznej odgrywają kluczową rolę w monitorowaniu stanu technicznego urządzeń. Jedną z najbardziej skutecznych technik diagnostycznych jest analiza drgań, która pozwala na wykrycie potencjalnych problemów z maszynami i urządzeniami już na wczesnym etapie. Badanie drgań jest nie tylko skuteczną metodą przewidywania awarii, ale także umożliwia monitorowanie stanu technicznego w czasie rzeczywistym.

Analiza drgań ma zastosowanie w różnych gałęziach przemysłu, takich jak produkcja, energetyka czy przemysł chemiczny. Dzięki wykorzystaniu specjalistycznych czujników oraz zaawansowanych systemów monitorowania, inżynierowie mogą analizować charakterystykę drgań, identyfikować nieprawidłowości oraz planować konserwację i naprawy. Dodatkowo, analiza drgań umożliwia zrozumienie zachowania maszyn w różnych warunkach eksploatacyjnych, co pozwala zoptymalizować ich wydajność i prolongować żywotność.

Współczesne technologie pozwalają na precyzyjne zbieranie danych dotyczących drgań i ich analizę przy wykorzystaniu zaawansowanych algorytmów. Dzięki temu inżynierowie są w stanie wykryć nawet najmniejsze odchylenia od normy, co umożliwia zaplanowanie interwencji naprawczych jeszcze przed wystąpieniem poważnej awarii.

Analiza drgań odgrywa kluczową rolę w utrzymaniu sprawności technicznej maszyn i urządzeń. Dzięki regularnemu monitorowaniu stanu technicznego poprzez analizę drgań, przedsiębiorstwa mogą minimalizować ryzyko awarii, poprawić efektywność procesów produkcyjnych oraz zoptymalizować koszty utrzymania sprzętu w dobrej kondycji.

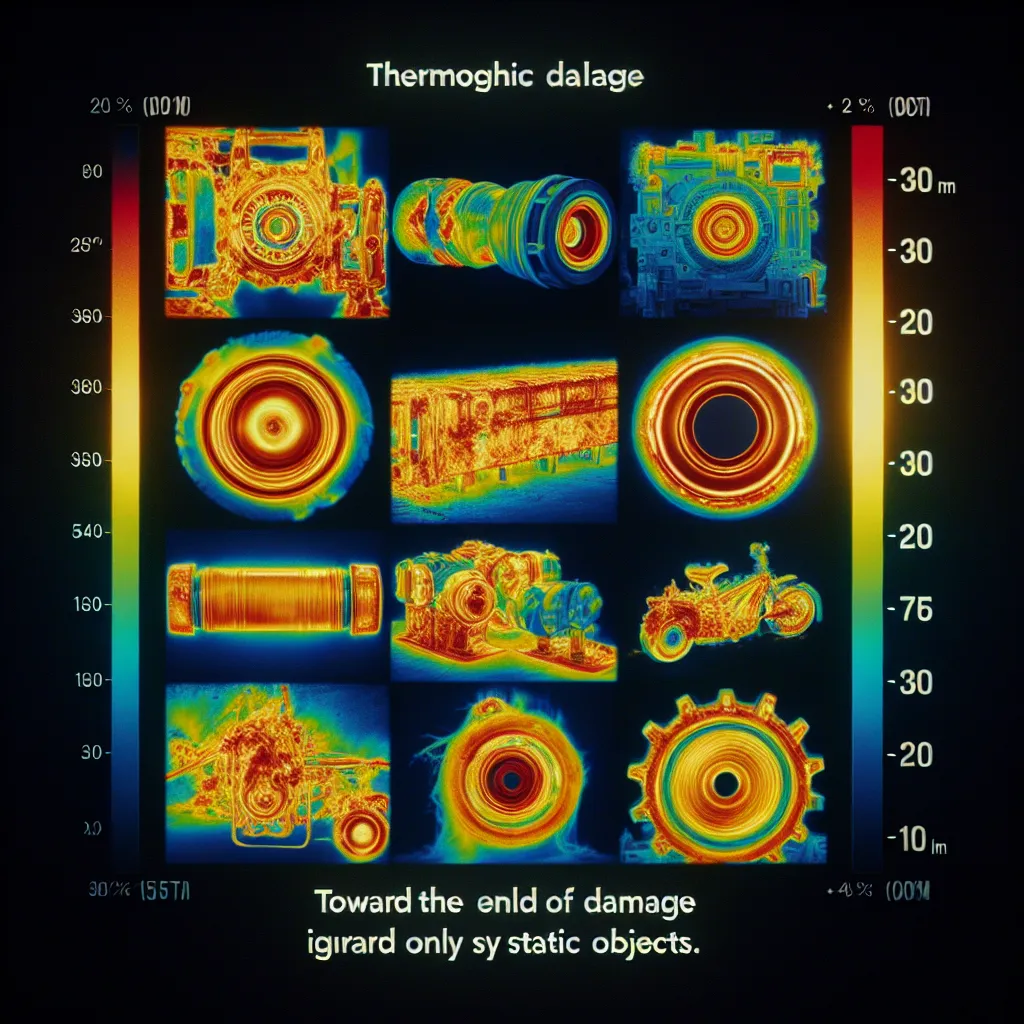

Zaawansowane metody termowizyjne w diagnostyce mechanicznej

Nowoczesne metody diagnostyki mechanicznej stanowią kluczowy obszar rozwoju technologii w dziedzinie utrzymania ruchu maszyn i urządzeń przemysłowych. Wśród zaawansowanych technik diagnostycznych, coraz większą popularność zdobywają metody termowizyjne, które pozwalają na precyzyjną analizę stanu technicznego urządzeń poprzez obserwację emisji cieplnej.

Zaawansowane metody termowizyjne w diagnostyce mechanicznej umożliwiają wykrywanie anomalii termicznych, które mogą wskazywać na nieprawidłowości w funkcjonowaniu urządzeń. Dzięki wykorzystaniu kamery termowizyjnej, możliwe jest obserwowanie rozkładu temperatury na powierzchni maszyn, co pozwala na identyfikację obszarów o podwyższonej temperaturze, będących potencjalnymi miejscami awarii lub nieprawidłowego działania.

Ponadto, zaawansowane metody termowizyjne pozwalają na monitorowanie procesów termicznych w czasie rzeczywistym, co umożliwia szybką reakcję na pojawiające się problemy i minimalizację ryzyka wystąpienia poważnych uszkodzeń. Dodatkowo, analiza termowizyjna może być skutecznym narzędziem w planowaniu konserwacji i modernizacji maszyn, poprzez identyfikację obszarów wymagających dodatkowej uwagi.

Zastosowanie zaawansowanych metod termowizyjnych w diagnostyce mechanicznej przyczynia się do wzrostu niezawodności urządzeń oraz minimalizacji kosztów związanych z przestoju i naprawami. Dzięki precyzyjnej analizie termicznej, możliwe jest skuteczne zapobieganie awariom i opóźnianie procesów degradacji technicznej, co przekłada się na zwiększenie efektywności i rentowności działania przedsiębiorstwa.

Znaczenie ultradźwiękowej diagnostyki w utrzymaniu ruchu maszyn

Nowoczesne metody diagnostyki mechanicznej odgrywają kluczową rolę w utrzymaniu ruchu maszyn w zakładach przemysłowych. Jedną z najważniejszych technik diagnostycznych jest ultradźwiękowa diagnostyka, która ma istotne znaczenie w identyfikowaniu uszkodzeń oraz ocenie stanu technicznego maszyn i urządzeń mechanicznych.

Metoda ultradźwiękowa opiera się na emisji i analizie fal dźwiękowych, które pozwalają na wykrywanie pęknięć, wad materiałowych, luźnych połączeń czy też zużycia elementów konstrukcyjnych. Dzięki temu można skutecznie zapobiegać awariom oraz planować działania konserwacyjne i naprawcze przed wystąpieniem poważniejszych problemów.

Zastosowanie ultradźwiękowej diagnostyki w utrzymaniu ruchu maszyn pozwala na wykrywanie problemów na wczesnym etapie, co przekłada się na zwiększenie niezawodności maszyn, przedłużenie ich żywotności oraz minimalizację strat wynikających z przerw w produkcji spowodowanych awariami.

Korzystanie z zaawansowanych technik, takich jak ultradźwiękowa diagnostyka, jest niezwykle istotne dla efektywnego utrzymania ruchu maszyn w zakładach produkcyjnych, a także pozwala na oszczędność czasu i kosztów związanych z naprawami i wymianą zużytych elementów.